2021年01月15日

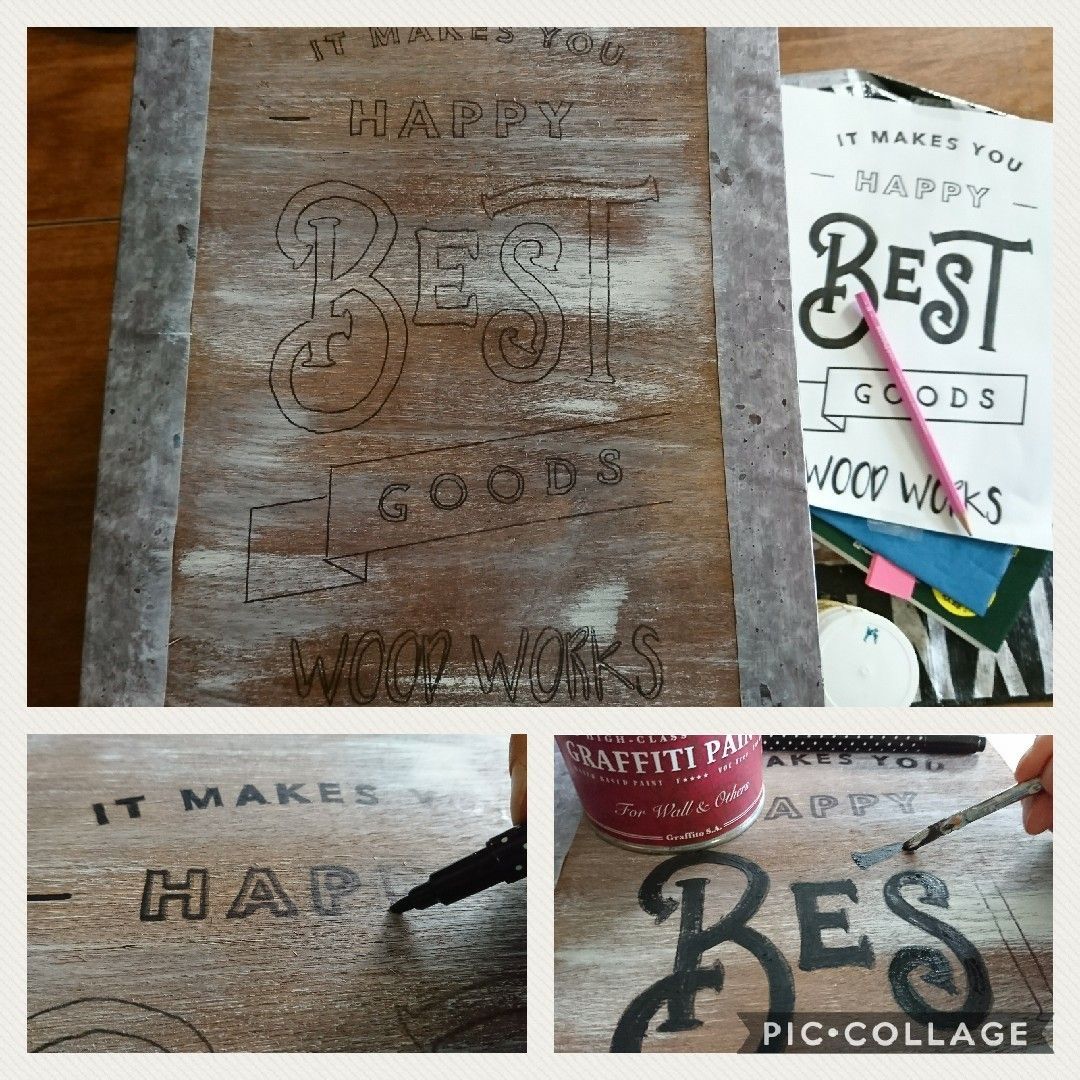

これがレザーソーの強み!鋸の製造工程

| by 玉鳥産業株式会社 |

公開:2021.01.15 19:40 更新:2021.10.04 16:23

レザーソーの強みは何と言っても品質にこだわる『姿勢』です。徹底された品質管理で一枚一枚丁寧に作っております。

主な作業工程は

外形プレス→目立加工→特殊表面処理→歪取り→アサリ割り→天刃加工→マーキング→検査→衝撃焼入→組立・包装

と続いていきます。

今回はレザーソー製品の作業工程を紹介します!

外形プレス

ハイカーボンの炭素工具鋼をのこぎり外形にプレスする工程です。

のこぎりの材料は、ハイカーボンの鋼材を使用します。一般にSK材と呼ばれる炭素工具鋼を使用しています。

目立加工

ボラゾンホイール砥石

砥石で刃部の基本形状を研削していく工程です。

従来はひし形の目立ヤスリにて、職人さんが目立をしていましたが、替刃式になった現在では、工業用ダイヤモンドを使用した、ボラゾンホイール砥石を使用して加工を行います。

目立の影響

目立に大小が発生すると、アサリ加工や天刃加工の精度を著しく低下させるため良質の刃に仕上がりません。

切断時には、小さい刃は弱く、丈夫な大きな刃の方向に曲がってしまいます。

特殊表面処理

錆を防ぐ特殊表面処理

のこぎりに使用しているSK材は、非常にサビやすく屋外に半日放置するだけで、サビが浮かび上がってきます。のこぎりが錆びると刃が脆くなるのに加え、切断材料に錆が付着し加工品を汚してしまいます。

無電解ニッケルメッキ

メッキ被膜を均一にする事が可能で、耐食性の高いニッケル被膜がのこぎり刃の表面を覆い、耐食性を向上させる事が可能です。

沿岸部などでは、非常に効果を発揮します。

電解メッキと無電解メッキ

電解メッキは、エッジ部分の膜厚が厚く、平面部分が薄くなりますが、無電解メッキは膜厚を均等に施せる為、極薄膜に仕上げても耐食性を確保でき、刃のエッジ部分に影響を及ぼしません。

屋外放置1週間

場所:雨風が当たる屋外

期間:1週間

未処理の刃の表面には、サビが発生していますが、処理済の刃には、まだ錆は認められません。

屋外放置1か月

場所:雨風が当たる屋外

期間:1か月

未処理の刃は全体にサビが浸透してきましたが、処理済みの商品に部分的なサビの発生に留まっています。

歪取り

2度の歪取り

1度目はプレス加工の後、プレスで生じた内部と外部の歪を取り除き、目立加工の精度を高めるために行います。

2度目は目立加工で外部に砥石で切り込みを入れる為、外部の伸びが無くなります。その為、再度歪取りを行い、使用時にまっすぐな鋸刃に仕上げます。

アサリ割り

左右均等のアサリ割り

刃の先端を左右に振り分けます。

アサリが無いと切り口に材料が挟まり、切断が不可能になります。また、多く広げすぎますと鋸刃が安定せず、両行な切れ味が発揮できません。左右のバランスが悪くなると、切断時に多く広げた方へと曲がっていきます。

天刃加工

目立部分の先端を斜めにカットする加工です。

カットされた先端の高さにバラツキが出ると、切断時に高い刃の方向へと曲がっていき良好な切れ味が望めません。

目立・アサリ・゙天刃、すべてが綺麗に揃ってこそ、まっすぐによく切れるのこぎりが完成します。

マーキング

すべての研削加工終了後、のこぎり表面に付着した切粉の洗浄を行った後、レーザーマーカーでマーキングを行います。

レーザーマーキングはのこぎり表面に傷を付ける事で文字を彫刻する為、擦れても消える心配がいりません。

替刃品番がマーキングされている事で、替刃の購入時に品番が確認でき便利です。

検査

鋸の品質を一定に保つため、加工状態の確認をする工程です。

【拡大投影機】による品質検査、【数値計測機】による実測値が基準を満たしているか判断します。さらに数十枚に1枚【切試し検査】を行い切れ味の確認を行っています。

仕上げ用に使う『導突鋸』に関しては、目立てが小さく、極わずかな誤差でも切れ味に影響がある為、全数切試し検査を行っております。

これらの行程を行った後に【画像処理検査】を行います。

衝撃焼入

超高周波を用い1つの刃に対し1000分の3秒~6秒とごく短時間に加熱する事で、熱が伝わるのを利用した熱伝導による冷却が可能になる為、非常に硬い組織が形成されます。

刃先に衝撃焼入を施すことで、刃先の硬度はビッカース硬さで、Hv900~1200と非常に硬い組織に変化します。

組立・包装

組立

鋸のパーツは大きく分けて【鋸刃】【柄】【背金】から成っています。各商品の最終加工を行い、組立作業を行います。

包装

包装された商品は、レザーソー製品の販売元である玉鳥産業株式会社に納め、各販売店へと出荷されます。

提供元:レザーソー工業株式会社